旋转补偿器作为近年来发展起来的中国创造产品,以其优良的性能应用领域越来越广泛,国外产品与国内高端产品的技术性能较接近。国内许多企业具有自主研发的旋转补偿器的能力,部分企业获得了国家发明专利。但国内旋转补偿器在地域、企业间的技术水平差异性较大,产品质量参差不齐。因此,制订行业标准,将会规范国内旋转补偿器的制造,彻底改变国内旋转补偿器制造工艺不稳定,无相关产品标准及技术要求的局面,将全面、快速的提升产品质量 。

通过对国内外旋转补偿器标准的查询,未查到国际标准、国家标准及行业标准。目前企业应 用的制造依据包括企业标准或与客户签订的技术协议。由仪器仪表元器件标准化技术委员会组织 ,由国家仪 器仪表元器件质量监督检验中心牵头编制的《旋转补偿器》参照了部分企业标准及产 品的用户技术协议和国家特种设备安全技术规范相关要求,主要规定了旋转补偿器的技术内容、 产品命名、主要技术参数、检验技术要求、检验规则、标志、包装、运输、贮存等内容。《旋转补偿器》标准已完成报批稿,预计2016年底发布。标准中规定的主要要求及试验方法如下:

1.外观检查

补偿器外套管、芯管及接管表面应光滑无氧化皮,镀层应无起泡、剥离、脱层,表面不应有 深度大于公称壁厚的5%且最大深度不应大于0.8mm的结疤、凹坑、重皮等缺陷。所有碳钢结构件外表面应涂防锈底漆,连接端口处50mm范围内不应涂漆。焊缝应圆滑过度,不应有裂纹、 气孔、未熔合、未焊透等缺陷。焊缝表面的咬边深度不应大于0.5mm,咬边连续长度不应大于100mm,焊缝两侧咬边的总长不应超过该焊缝长度的10%。

2.尺寸检查

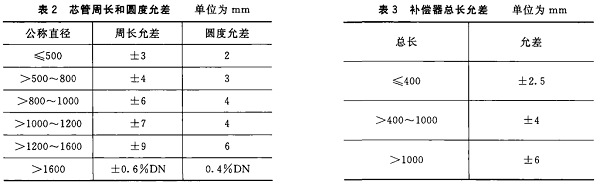

补偿器芯管周长和圆度允差应符合表2要求。

补偿器外套管、芯管及接管壁厚值应不小于公称壁厚的85%。补偿器总长允差应符合表3的规定 。芯管外表面质量要求应符合图样规定。外表面镀铬的,镀层厚度宜为25~35μm。

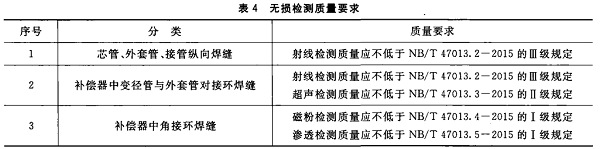

3.无损检测

补偿器承压纵向焊缝的射线检测方法按NB.T47013.2 – 2015的规定;补偿器环向对接焊缝的射线检测方法按NB /T47013.2 – 2015的规定,超声检测方法按NB /T47013.3 – 2015的规定;补 偿器角接焊缝的渗透检测方法按NB /T47013.25- 2015的规定;补偿器角接焊缝的磁粉检测方法 按NB /T47013.4 – 2015规定;结果均应符合表4要求。

4.耐压试验

试验压力按公式(1)计算:

![]()

式中:p试验 — 补偿器中耐压试验压力,MPa;

pm — 补偿器设计压力,MPa;

[σ]b — 补偿器材料在试验温度下的许用应力,单位为兆帕(MPa);

[σ]b — 补偿器材料在设计温度下的许用应力,单位为兆帕(MPa) 。

注:当承压部件材料不同时,分别以不同的材料参数进行计算 取其中的较小值。试验时应保证补偿器两端有效密封,水压试验介质为自来水。缓慢加压至规定的试验压力,达到试验压力后保压 10min ,检查试件状况,补偿器在试验压力下,应无泄漏 、无损伤 、结构无明显变形。

5.气密性试验

气密性试验应在耐压试验合格后进行,试验介质为干燥洁净的无腐蚀性气体,试验时压力应缓慢上升至设计压力,达到试验压力后保压至少10min,检查试件状况,试验过程中压力 降应不大于设计压力的10%。

6.扭矩试验

试验介质为自来水,试验压力为设计压力。试验时补偿器一端固定于试验台固定端上,另一端与试验台动端连接,启动试验台动端,记录试验台动端由静止状态旋转360°过程中的最大扭矩值。 扭矩允差应不大于公称扭矩的±55%。

7.疲劳试验

试验介质为自来水,试验压力为设计压力, 试验过程中压力波动值应不超过试验压力的± 10%。试验时补偿器一端固定于试验台固定端上,另一端与试验台动端连接。试验时压力应缓慢上升达到规定试验压力,按照额定的旋转角度往复旋转一个循环为一次,循环2000次后,检查补偿器, 产品应无泄漏。针对TSGD7002 – 2006 中规定的原材料化学成分、力学性能及热处理,按照企业产品设计时选用的材料标准或工艺指标加以考核。